Omfattende forklaring av produksjonsprinsippet og bruksstandarder for

GlassfiberHakket Strand Mat

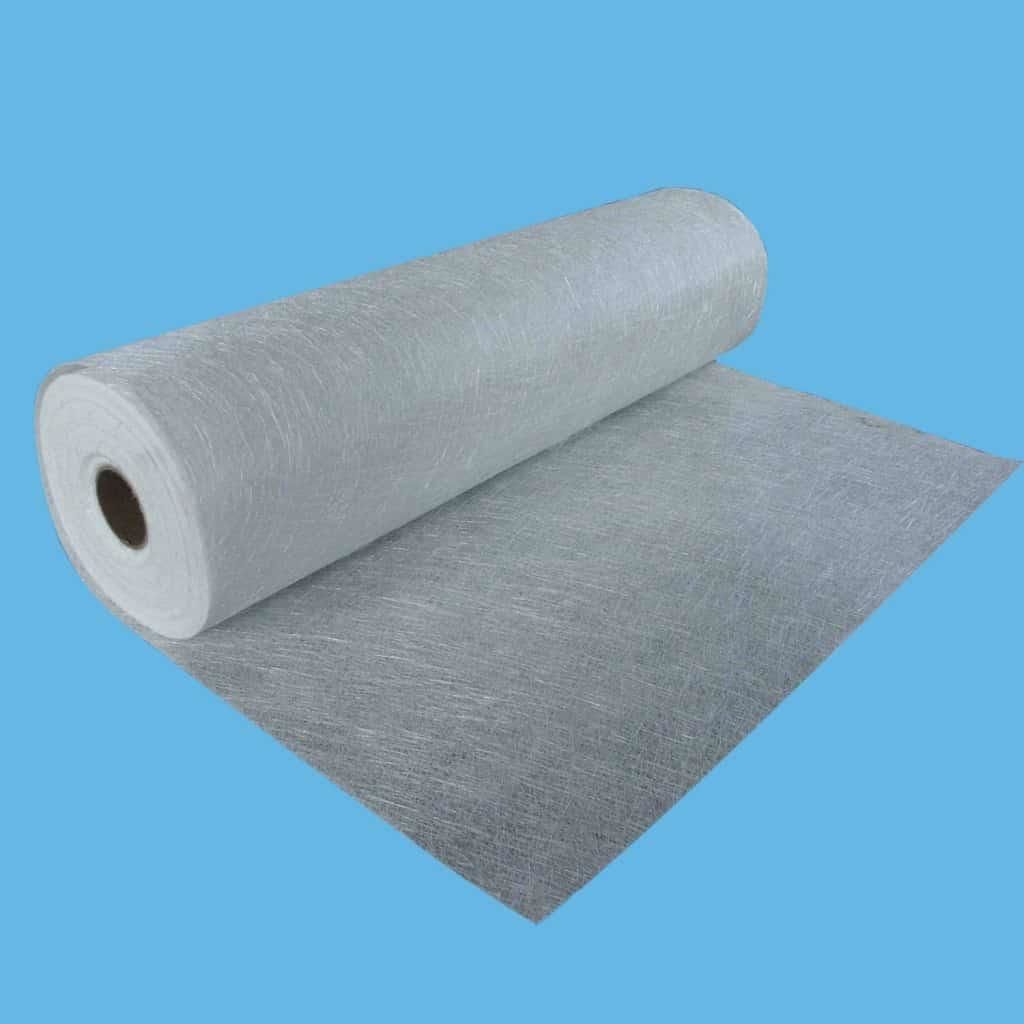

Dannelsen av glassfiberkuttet trådmatte innebærer å ta glassfiberforgarn (ikke tvunnet garn kan også brukes) og kutte dem til 50 mm lange tråder med en skjærekniv.Disse trådene blir deretter spredt og ordnet på en uryddig måte, og legger seg på et rustfritt stålnettingstransportbånd for å danne en matte.De neste trinnene innebærer å påføre et bindemiddel, som kan være i form av et spraylim eller et sprayet vanndispergerbart lim, for å binde de oppkuttede trådene sammen.Matten blir deretter utsatt for høytemperaturtørking og omformet for å lage emulsjonsmatte med kuttet tråd eller pulverkuttet trådmatte.

Asia komposittmaterialer (Thailand)co.,Ltd

Pionerene innen glassfiberindustrien i THAILAND

E-post:yoli@wbo-acm.comWhatsApp:+66966518165

I. Råvarer

Glasset som vanligvis brukes i glassfiberprodukter er en type kalsium-aluminiumborosilikat med et alkaliinnhold på mindre enn én prosent.Det blir ofte referert til som "E-glass" fordi det ble utviklet for elektriske isolasjonssystemer.

Produksjonen av glassfiber innebærer å transportere smeltet glass fra en smelteovn gjennom en platinabøssing med mange små hull, og strekke det til glassfilamenter.For kommersielle formål har filamentene typisk diametre mellom 9 og 15 mikrometer.Disse filamentene er belagt med en lim før de samles til fibre.Glassfibre er usedvanlig sterke, med en spesielt høy strekkfasthet.De viser også god kjemisk resistens, fuktighetsbestandighet, utmerkede elektriske egenskaper, er ugjennomtrengelige for biologiske angrep og er ikke brennbare med et smeltepunkt på 1500°C – noe som gjør dem svært egnet for bruk i komposittmaterialer.

Glassfibre kan brukes i ulike former: kuttet i korte lengder ("hakkede tråder"), samlet til løst bundne forgarn ("rovings") eller vevd inn i forskjellige stoffer gjennom tvinning og legging av kontinuerlige garn.I Storbritannia er en mye brukt form for glassfibermateriale hakket trådmatte, som lages ved å kutte glassfiberforgarn i omtrent 50 mm lengder og binde dem sammen ved hjelp av polyvinylacetat- eller polyesterbindemidler, og danner dem til en matte.Vektområdet til kuttet trådmatte kan variere fra 100gsm til 1200gsm og er nyttig for generell forsterkning.

II.Påføringsstadiet for bindemiddel

Glassfibre transporteres fra bunnfellingsseksjonen til transportbåndet, hvor et bindemiddel påføres.Settingsdelen må holdes ren og tørr.Påføringen av bindemiddel utføres ved hjelp av to pulverbindemiddelapplikatorer og en serie demineraliserte vannspraydyser.

På den hakkede trådmatten, både på over- og undersiden, påføres en forsiktig spray av demineralisert vann.Dette trinnet er avgjørende for bedre vedheft av bindemidlet.Spesielle pulverapplikatorer sørger for jevn fordeling av pulveret.Oscillatorer mellom de to applikatorene hjelper til med å overføre pulveret til undersiden av matten.

III.Binding med emulsjon

Gardinsystemet som brukes sikrer grundig spredning av bindemiddelet.Overflødig bindemiddel gjenvinnes gjennom et spesielt sugesystem.

Dette systemet lar luft transportere bort overflødig bindemiddel fra matten og bindemiddelet er jevnt fordelt, og eliminerer overflødig bindemiddel.Det er klart at de filtrerte forurensningene i bindemidlet kan gjenbrukes.

Bindemidlet oppbevares i beholdere i blanderommet og transporteres fra små kummer nær matteanlegget gjennom lavtrykksrør.

Spesielle enheter holder nivået på tanken konstant.Resirkulert bindemiddel blir også transportert til tanken.Pumper transporterer limet fra tanken til limpåføringsstadiet.

IV.Produksjon

Glassfiberkuttet trådmatte er et ikke-vevet materiale laget ved å kutte lange filamenter i 25-50 mm lengder, legge dem tilfeldig på et horisontalt plan og holde dem sammen med et passende bindemiddel.Det finnes to typer bindemidler: pulver og emulsjon.De fysiske egenskapene til komposittmaterialet avhenger av kombinasjonen av filamentdiameter, bindemiddelvalg og mengde, hovedsakelig bestemt av typen matte som brukes og støpeprosessen.

Råvaren for å produsere kuttet trådmatte er glassfiberprodusentens roving-kaker, men noen bruker også ofte roving, blant annet for å spare plass.

For mattekvalitet er det avgjørende å ha gode fiberskjæreegenskaper, lav statisk elektrisk ladning og lavt bindemiddelforbruk.

V. Fabrikkproduksjon består av følgende deler:

Fiber Creel

Hakkeprosess

Formingsseksjon

Søknadssystem for bindemidler

Tørkeovn

Kaldpressseksjon

Trimming og vikling

VI.Creel-området

Roterende spoler er plassert på rammen med et passende antall spoler.Siden disse creel-stativene holder fiberkaker, bør creel-området være i et fuktighetskontrollert rom med en relativ fuktighet på 82-90%.

VII.Hakkeutstyr

Garn trekkes fra de omstrejfende kakene, og hver hakkekniv har flere tråder som passerer gjennom seg.

VIII.Formingsseksjon

Dannelsen av kuttet trådmatte innebærer jevn fordeling av de kuttede trådene med like intervaller i formingskammeret.Hvert utstyr er utstyrt med motorer med variabel hastighet.Kutteanordningene styres uavhengig for å sikre jevn fordeling av fibre.

Luften under transportbåndet trekker også inn fibre fra toppen av båndet.Luften som slippes ut passerer gjennom en renser.

IX.Tykkelse av glassfiberhakket strandmattelag

I de fleste glassfiberarmerte produkter er glassfiberkuttet trådmatte involvert, og mengde og bruksmåte av kuttet trådmatte varierer avhengig av produkt og prosess.Lagtykkelsen avhenger av den nødvendige produksjonsprosessen!

For eksempel, ved produksjon av glassfiberkjøletårn er ett lag belagt med en harpiks, etterfulgt av ett lag tynn matte eller 02-stoff.Innimellom legges det 6-8 lag 04 stoff, og et ekstra lag med tynn matte legges på overflaten for å dekke skjøtene til de indre lagene.I dette tilfellet brukes kun 2 lag tynn matte totalt.Tilsvarende, ved produksjon av biltak, kombineres forskjellige materialer som vevd stoff, ikke-vevd stoff, PP-plast, tynn matte og skum i lag, med tynn matte som vanligvis brukes i bare 2 lag under produksjonsprosessen.Selv for Honda biltakproduksjon er prosessen ganske lik.Derfor varierer mengden av kuttet trådmatte som brukes i glassfiber avhengig av prosessen, og noen prosesser krever kanskje ikke bruk mens andre gjør det.

Hvis ett tonn glassfiber produseres ved bruk av kuttet trådmatte og harpiks, utgjør vekten av kuttet trådmatte omtrent 30 % av totalvekten, som er 300 kg.Harpiksinnholdet er med andre ord 70%.

Mengden av kuttet trådmatte som brukes til samme prosess bestemmes også av lagdesignet.Lagdesign er basert på mekaniske krav, produktform, krav til overflatefinish og andre faktorer.

X. Bruksstandarder

Bruken av alkalifri glassfiberkuttet trådmatte blir stadig mer utbredt og omfatter ulike høyteknologiske felt som bilindustri, maritim, luftfart, vindkraftproduksjon og militær produksjon.Imidlertid er du kanskje ikke klar over de relevante standardene for alkalifri glassfiberkuttet trådmatte.Nedenfor vil vi introdusere kravene til en internasjonal standard når det gjelder innhold av alkalimetalloksid, enhetsarealmasseavvik, brennbart innhold, fuktighetsinnhold og strekkbruddstyrke:

Alkalimetallinnhold

Alkalimetalloksidinnholdet i alkalifri glassfiberkuttet trådmatte bør ikke overstige 0,8 %.

Enhet Arealmasse

Brennbart innhold

Hvis ikke annet er spesifisert, bør brennbart innhold være mellom 1,8 % og 8,5 %, med et maksimalt avvik på 2,0 %.

Fuktighetsinnhold

Fuktighetsinnholdet i matten som bruker pulverlim bør ikke overstige 2,0 %, og for matten som bruker emulsjonslim bør det ikke overstige 5,0 %.

Strekkbruddstyrke

Vanligvis oppfyller kvaliteten på den alkalifrie glassfibermatten de ovennevnte kravene for å være i samsvar.Avhengig av produktets tiltenkte bruk, kan imidlertid produksjonsprosessen ha høyere krav til strekkfasthet og enhetsarealmasseavvik.Derfor er det viktig for vårt innkjøpspersonell å være kjent med produksjonsprosessen for produktene deres og de spesifikke kravene til kuttet trådmatte slik at leverandørene kan produsere deretter.»

Innleggstid: 23. oktober 2023